Tecnologia H.D.D. adottata durante la costruzione del metanodotto DN 48″ TRANSMED Importazione Sud Libia-Italia – Committente Snam Rete Gas.

Il varo di tre condotte DN 48″ (1200 mm) con lunghezza superiore a 650 metri per ognuna con la tecnologia H.D.D., sono state eseguite con successo in Italia per la prima nell’anno 2005 proprio durante la costruzione del metanodotto TRANSMED Importazione Sud Libia-Italia per l’attraversamento di corsi d’acqua e parti di territorio difficilmente accessibili.

L’ing. Massimo Chiarelli, durante la realizzazione del Metanodotto TRANSMED Importazione Sud Libia-Italia (Tratti Rosarno-Maierato e Maierato-Maida), è stato consulente in fase di progettazione e supervisore lavori all’esecuzione delle tre grandi Trivellazioni Orizzontali Controllate (H.D.D.) ed alla realizzazione dei mini-micro tunnel di attraversamento autostradale A/3 Salerno-Reggio C.

1.0 PRINCIPALI OPERAZIONI DI TRIVELLAZIONE H.D.D. DN 48″ (1200 mm)

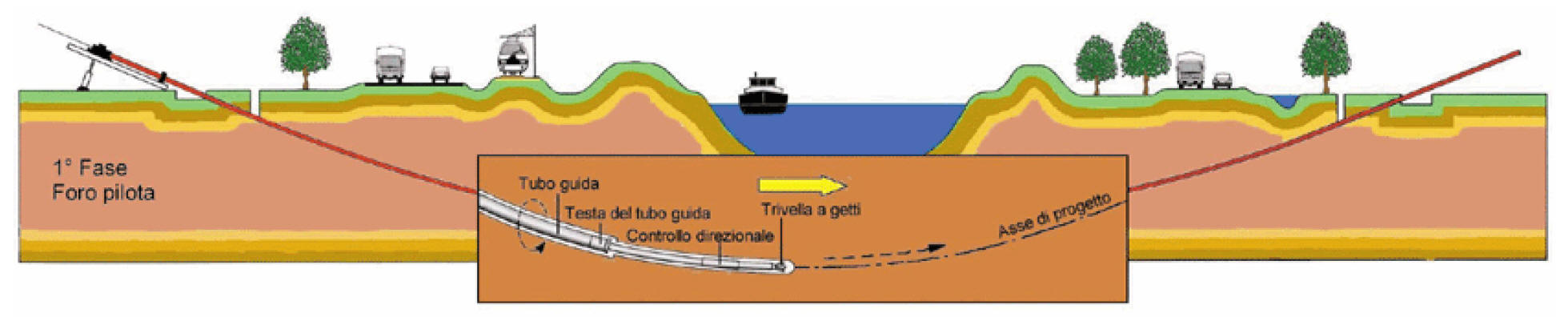

Nell’ambito dell’esecuzione della trivellazione orizzontale controllata oggetto di descrizione si distinguono essenzialmente tre fasi :

- esecuzione del foro pilota (Pilot bore hole);

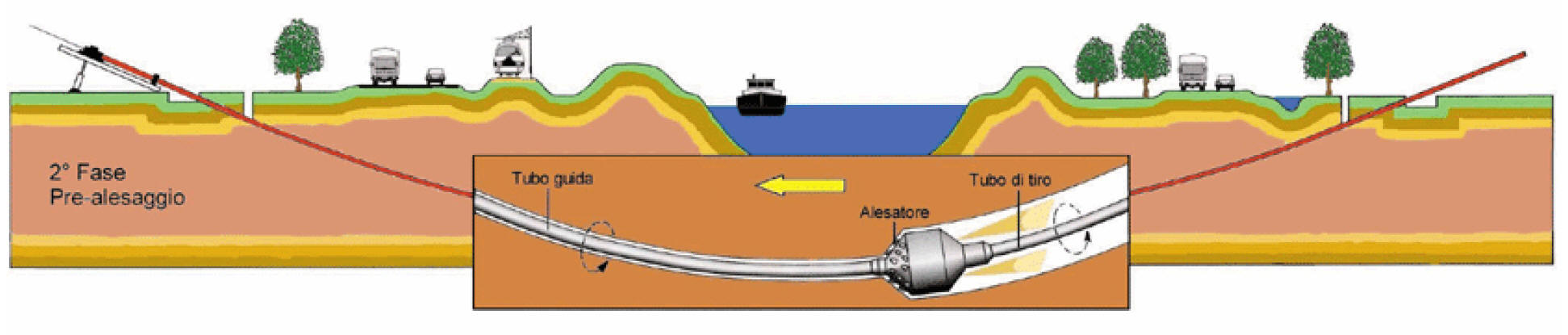

- trivellazione/i di allargamento del perforo (Back-Reaming);

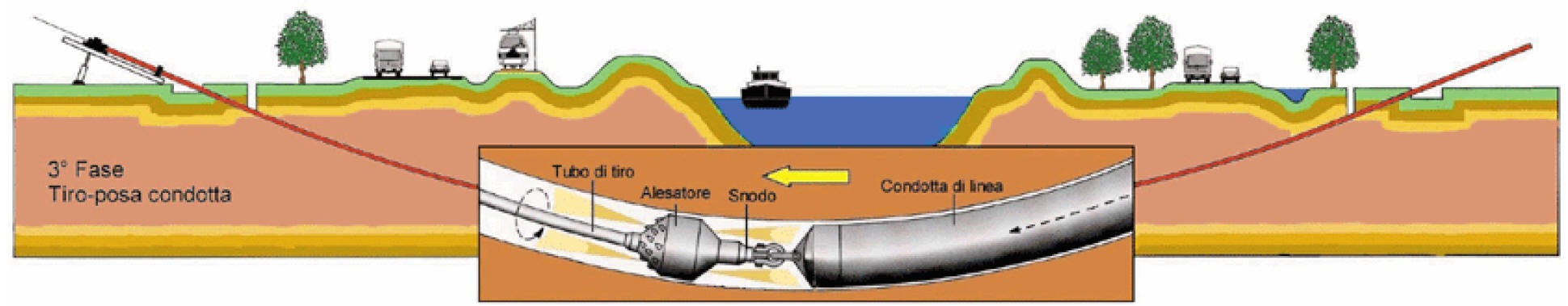

- tiro-posa della condotta (Pull-Back).

1.1 Foro Pilota

Queste operazioni principali rispecchiano sostanzialmente il modo di lavoro standard adottato.

Consistite nella realizzazione di un foro di diametro 250 mm ad opera di una testa tricono fresante seguita da un elemento angolare (Bend-Sub). Questo elemento angolare ha il compito di cambiare la direzione di lavoro dello scalpello di trivellazione (Tool-Face). L’operazione di trivellazione consiste nel fare avanzare lo scalpello tricono all’interno del terreno per mezzo di una macchina esterna (RIG) la quale, mediante movimento rotazionale di spinta/tiro, fa avanzare la punta anzidetta mediante l’ausilio di una batteria di aste in acciaio anche esse poste in rotazione dalla stessa macchina. Per essere in grado di seguire con l’utensile di trivellazione l’asse predeterminato in fase di progetto, è necessario conoscere in steps successivi la posizione precisa della testa porta punta nel sottosuolo. A questo scopo vengono installate particolari sonde di misurazione dietro all’elemento piegato bend-sub.

Per le misurazioni di controllo durante la trivellazione pilota viene utilizzato il sistema Tru Track il quale prevede il posizionamento di un cappio di cavo sulla superficie di terreno superiore alla linea di trivellazione. Dopo una precisa misurazione della posizione del cavo mediante una misurazione topografica, viene addotta a quest’ultimo corrente elettrica la quale genera un campo magnetico. L’intensità del campo magnetico viene misurata dalla sonda situata all’interno della testa porta punta consentendo una precisa determinazione della sua posizione momentanea. Il campo magnetico generato dal sistema, sovrapponendosi al campo magnetico terrestre naturale, è in grado di evitare eventuali errori di misurazione che si verificano nell’ambito di misurazioni effettuate con il “Steering-Tool” a seguito di disfunzioni del campo magnetico terrestre. Le misurazioni di controllo con il sistema Tru Track sono generalmente eseguite dopo ogni lunghezza di asta di trivellazione impiegata (9,00 m). Con questo sistema è possibile determinare in modo tridimensionale la posizione della testa porta punta rispetto ad una linea di riferimento.

1.2 Alesatura del foro pilota (Back-Reaming)

La seconda operazione nell’ambito esecutivo di una trivellazione orizzontale è l’allargamento del foro pilota (Pre-Reaming). Per fare ciò viene montato uno specifico apparecchio di trivellazione sul lato di uscita (exit point) del foro pilota (Alesatore o Barrel Reamer).

L’alesatore accoppiato dinamicamente con il tronco di trivellazione viene tirato in modo rotante all’impianto di trivellazione (RIG) attraverso il suolo allargandoo il foro di trivellazione a seguito del suo maggiore diametro esterno facendogli raggiungere un nuovo diametro.

Per supportare il lavoro di allentamento meccanico, mediante i denti applicati sull’alesatore viene pompata bentonite attraverso l’asta di trivellazione sotto pressione elevata. In questo modo si può effettuare un lavoro di allentamento idraulico di supporto.

Un’ulteriore funzione importante dello sciacquo a getto di fango di perforazione è lo scarico dei detriti di trivellazione (smarino o cuttings) dal foro di trivellazione nonchè, una stabilizzazione della cavità perforata contro il cedimento o la caduta. Per ciascuna asta di trivellazione smontata sull’impianto di trivellazione viene aggiunta sul punto di uscita direttamente una nuova asta. Così facendo è sempre presente un tronco di trivellazione completo nel foro stesso, indipendentemente dalla posizione dell’alesatore. Con l’apparire dell’alesatore all’impianto di trivellazione (entry point) si conclude la prima operazione di ampliamento. La batteria di alesatori che si impiega per consentire il varo di una condotta da DN 1200 mm è la seguente: D 400; D 800; D 1000 mm; D 1200 mm; D 1400 mm; D 1600 mm.

1.3 Varo di una condotta DN 48”

Completata la fase di ultima alesatura DN 1600, viene effettuato generalmente un nuovo passaggio di pulitura del foro sempre con l’alesatore DN 1600; fatto ciò si può procedere al procedere al varo della condotta.

La colonna di varo, visto l’importante diametro, ha una lunghezza massima compresa tra i 480-550 metri. Essa risulta composta da un alesatore DN 1400 montato in linea davanti alla testa della condotta e collegato alla stessa testa mediante giunto snodato. Quest’ultimo impedisce il trasferimento della rotazione applicata dal RIG alle aste durante il varo.

Prima del varo la condotta viene posizionata su rulli e l’infilaggio della stessa all’interno del perforo viene favorita dalla creazione di un angolo di imbocco mediante il sollevamento con appositi Side-Boom dotati di Roli Cradles i quali consentono lo scorrimento della condotta in fase di tiro da parte del RIG.

Per agevolare l’operazione di varo della condotta, essa viene allagata con acqua man mano che penetra nel terreno con una quantità di acqua predeterminata per ogni metro di avanzamento all’interno del perforo. Ciò consente di conoscere sempre ed in ogni istante, la quantità totale di acqua immessa e, quindi, il grado di appesantimento prodotto.

Il varo della condotta ha termine allorquando la testa della colonna di varo raggiunge l’entry point in corrispondenza del RIG.