INGENIO web” del 20 Giugno 2024, Imready Srl – RSM –

M.Chiarelli – Silicatizzazione e Micropali per il consolidamento del terreno di sottofondazione

ABSTRACT

Il consolidamento delle fondazioni è una tecnica essenziale per garantire la stabilità e la sicurezza di edifici costruiti su terreni non adatti a sopportare carichi strutturali. La silicatizzazione associata anche alla realizzazione di micropali, rappresentano una soluzione innovativa e versatile per migliorare la capacità portante delle fondazioni esistenti o per creare nuove fondazioni in terreni difficili. Questo articolo approfondisce le caratteristiche, i vantaggi, il processo di silicatizzazione e di installazione dei micropali ovvero, le applicazioni nel consolidamento delle fondazioni.

Generalità

Il cedimento e l’abbassamento delle fondazioni è normalmente da imputare ad un insieme di cause: il deterioramento del terreno o delle fondazioni, la siccità, il dilavamento, la bassa portanza del terreno sottostante l’edificio/strutture o l’errato dimensionamento delle fondazioni, l’aumento del carico applicato alla fondazione stessa, lo scavo a cielo aperto o in ambiente sotterraneo nelle aree immediatamente prossime all’edificio, le variazioni della distribuzione di pressioni interstiziali, le variazioni del grado di saturazione (contenuto d’acqua) e le vibrazioni ambientali o antropiche, superficiali o profonde.

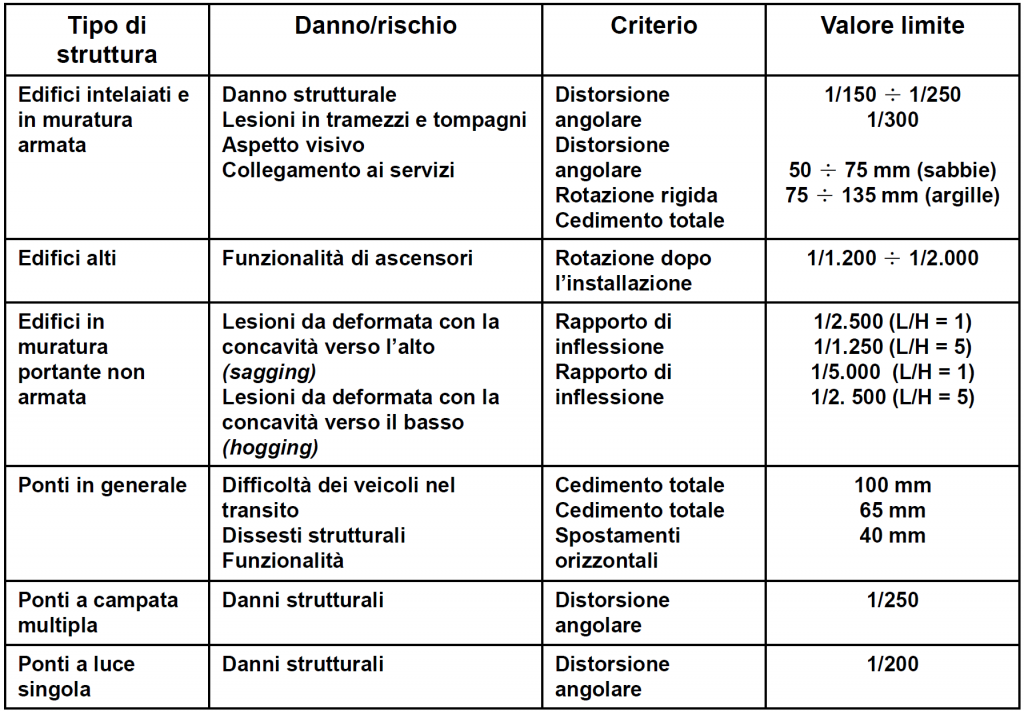

| Tabella 1 – Valori ammissibili cedimenti sulle strutture. |

Quando il terreno mostra dei segni di debolezza che si palesano con cedimenti più o meno pronunciati sulle costruzioni, si può aumentare la resistenza del terreno, senza toccare le fondazioni; la stessa cosa può capitare quando si desidera sopraelevare una costruzione, allorché le fondazioni iniziali si rivelano insufficienti. Possono essere impiegati due procedimenti: la silicatizzazione e/o l’installazione di micropali. In realtà esiste un terzo procedimento che è quello della cementazione applicato in terreni con elementi grossolani.

Consolidamento mediante Silicatizzazione

Il consolidamento del terreno di sottofondazione è un intervento fondamentale per garantire la stabilità e la sicurezza strutturale degli edifici, specialmente quando si costruisce su terreni con scarsa capacità portante. Una delle tecniche più efficaci per migliorare le caratteristiche meccaniche del terreno è la silicatizzazione. Questo metodo utilizza soluzioni chimiche per trasformare i materiali del terreno in una massa solida e resistente. In questo articolo, esploreremo in dettaglio il processo di silicatizzazione, i suoi vantaggi, le tecniche di applicazione e le sue principali applicazioni.

Caratteristiche della Silicatizzazione

La silicatizzazione è un processo chimico di consolidamento del terreno che prevede l’iniezione di soluzioni di silicato di sodio nel terreno. Questo reagisce con i componenti del terreno e altri agenti chimici per formare un gel di silice, che solidifica il terreno e ne aumenta la capacità portante e la stabilità.

Componenti Principali

- Silicato di Sodio: la soluzione di base utilizzata per l’iniezione, che reagisce con altri composti per formare gel di silice;

- Agenti Coagulanti: sostanze chimiche aggiuntive come cloruro di calcio o acido cloridrico, utilizzate per accelerare il processo di formazione del gel;

- Acqua: utilizzata per diluire il silicato di sodio e facilitarne la penetrazione nel terreno.

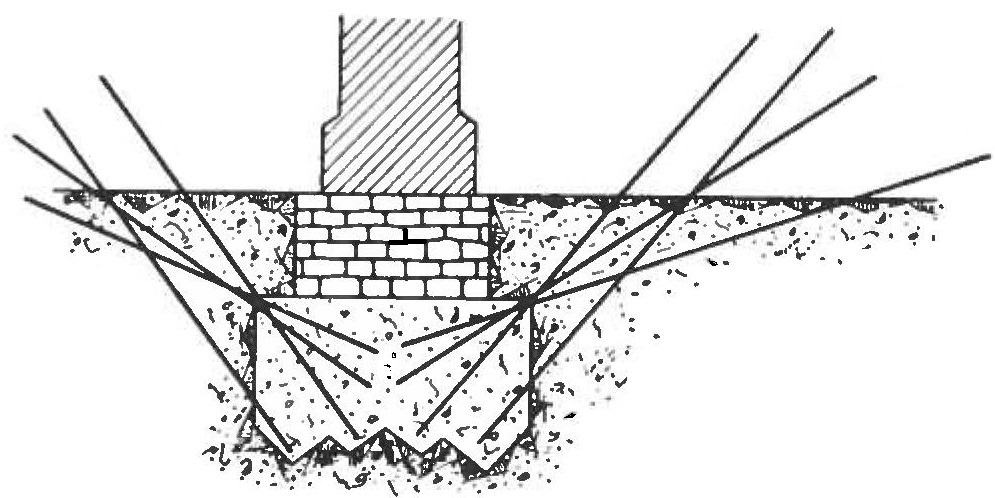

| Figura 2 – Esempio di posizionamento degli infilaggi per l’iniezione. (@Massimo Chiarelli) |

Vantaggi della Silicatizzazione

- Aumento della capacità portante: il gel di silice riempie i vuoti nel terreno, aumentando la sua densità e la capacità di supportare carichi strutturali;

- Riduzione della permeabilità: la formazione del gel riduce la permeabilità del terreno, prevenendo infiltrazioni d’acqua che possono causare cedimenti;

- Versatilità: adatta a diversi tipi di terreno, inclusi sabbie, limi e argille;

- Minimo impatto ambientale: la silicatizzazione utilizza sostanze chimiche non tossiche e ha un impatto ambientale relativamente basso;

- Applicazione in situ: la tecnica può essere applicata direttamente nel sito di costruzione senza necessità di grandi movimentazioni di terra.

Processo di Silicatizzazione

Il processo di silicatizzazione si articola in diverse fasi, ognuna delle quali è essenziale per garantire il successo del consolidamento del terreno.

- Indagine preliminare: una dettagliata indagine geotecnica è necessaria per comprendere le caratteristiche del terreno e determinare la concentrazione e il volume di soluzione da iniettare;

- Preparazione del sito: preparazione dell’area di intervento, che include la predisposizione delle attrezzature per l’iniezione e la protezione delle strutture esistenti;

- Iniezione delle soluzioni: le soluzioni di silicato di sodio e gli agenti coagulanti vengono iniettati nel terreno attraverso perforazioni verticali o inclinate. La profondità e la distribuzione delle iniezioni sono determinate in base alle caratteristiche del terreno e alle esigenze specifiche del progetto;

- Reazione chimica e formazione del gel: una volta iniettate, le soluzioni chimiche reagiscono formando un gel di silice. Questo processo può richiedere da alcune ore a diversi giorni, a seconda delle condizioni del terreno e della temperatura;

- Monitoraggio e controllo di qualità: durante e dopo l’iniezione, vengono eseguiti controlli di qualità per garantire che il terreno abbia raggiunto le caratteristiche meccaniche desiderate. Questo può includere prove di permeabilità e resistenza al taglio.

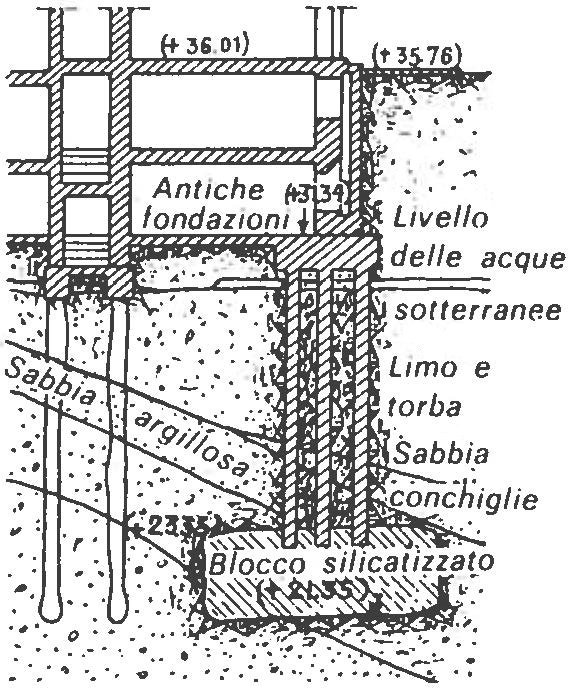

| Figura 3 – Consolidamento di una fondazione mediante silicatizzazione e micropali. (@Massimo Chiarelli) |

Tecniche di applicazione

Esistono diverse tecniche di applicazione della silicatizzazione, ciascuna adatta a specifiche condizioni del terreno e requisiti del progetto.

- Iniezione a bassa pressione: utilizzata in terreni relativamente stabili dove la soluzione può diffondersi facilmente attraverso i pori del terreno;

- Iniezione a pressione controllata: necessaria in terreni più compatti o in condizioni geotecniche difficili, per garantire una distribuzione omogenea della soluzione;

- Iniezione con doppio tubo: una tecnica che utilizza due tubi coassiali per l’iniezione simultanea del silicato di sodio e dell’agente coagulante, migliorando la miscelazione e l’efficacia del trattamento.

Applicazioni della Silicatizzazione

La silicatizzazione trova applicazione in una varietà di scenari geotecnici e ingegneristici:

- Consolidamento delle fondazioni: migliora la stabilità delle fondazioni esistenti, prevenendo cedimenti differenziali e migliorando la capacità portante del terreno;

- Costruzione di gallerie e scavi: stabilizza il terreno circostante, prevenendo crolli e infiltrazioni d’acqua durante le operazioni di scavo;

- Stabilizzazione dei pendii: utilizzata per prevenire frane e smottamenti in aree con terreni instabili;

- Impermeabilizzazione del terreno: riduce la permeabilità del terreno, prevenendo infiltrazioni d’acqua che possono compromettere la stabilità delle strutture.

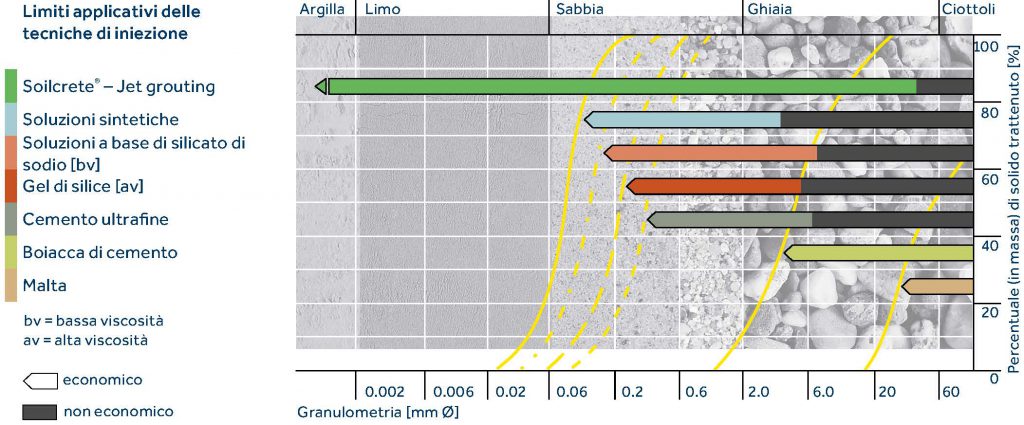

In funzione delle caratteristiche del terreno da trattare (grado di fessurazione/porosità) e dell’intervento richiesto (consolidamento e/o impermeabilizzazione), viene redatto il progetto che deve stabilire la distanza tra i fori, il tipo di miscela più adeguata, i parametri di iniezione da adottare. I parametri di iniezione (volumi, pressione, portate) vengono controllati e registrati costantemente nel corso di ciascuna fase dell’iniezione per verificarne l’efficacia del trattamento. Come si evince anche dalla figura 4, per le iniezioni in roccia o in terreni sciolti a granulometria grossolana, vengono in genere utilizzate miscele a base cementizia in quanto il processo di silicatizzazione risulta essere non economico soprattutto in relazione al quantitativo di silicato di sodio e agenti coagulanti da iniettare mentre, dal punto di vista del caratteristiche meccaniche a trattamento ultimato, i terreni sciolti a granulometria grossolana raggiungono prestazioni migliori se sottoposti a cementazione.

| Figura 4 – Limiti applicativi delle tecniche di iniezione – Courtesy by Keller Fondazioni srl. |

Fermo restando i limiti di applicabilità della silicatizzazione sia in termini di terreni da trattare che di costi associati, sempre più di frequente questa tecnica trova applicazione nel consolidamento di sottofondazioni di edifici esistenti (soprattutto di interesse storico) anche in un aree urbanizzate. Questi edifici, infatti, spesso presentano problemi di cedimenti differenziali causati dalla scarsa capacità portante del terreno sottostante. Con questa tecnologia si ottiene un consolidamento efficace del terreno di sottofondazione che migliora la stabilità degli edifici interessati da cedimenti senza compromettere le strutture esistenti e, soprattutto, potendo intervenire anche in aree densamente popolate e/o soggette a tutela come i nostri centri storici riducendo al minimo gli impatti ambientali. La silicatizzazione è, quindi, una tecnica preziosa per garantire la stabilità e la sicurezza di edifici e infrastrutture in una varietà di condizioni geotecniche e può essere applicata con successo in contesti complessi, rendendola una delle soluzioni più efficaci nel campo dell’ingegneria geotecnica.

Consolidamento delle Fondazioni con Micropali

Abbiamo detto come crepe e dissesti nelle strutture sono un segnale importante di cedimento differenziale delle fondamenta.

I metodi di consolidamento negli ultimi anni hanno avuto una notevole evoluzione sviluppando tecniche molto efficaci che prevedono l’inserimento di micropali e tiranti attivi, indicati per trasferire i carichi della struttura in profondità su terreni stabili. A differenza dei pali tradizionali, questi interventi non comportano

rilevanti problemi in termini di costi, tempi di realizzazione, invasività e necessità di demolizioni. La tecnica di micropalificazione con acciaio alto resistente è una soluzione efficace per ripristinare la stabilità di un edificio anche per problematiche profonde e dissesti di notevole entità.

I micropali sono elementi strutturali di piccolo diametro, generalmente compreso tra 100 e 300 mm, progettati per trasferire i carichi strutturali dagli edifici a strati di terreno più resistenti o a substrati rocciosi. Sono costituiti principalmente da acciaio o calcestruzzo armato e possono raggiungere profondità notevoli, adattandosi alle specifiche esigenze del progetto.

Componenti Principali

- Armatura: costituita da barre di acciaio ad alta resistenza o tubi metallici, l’armatura conferisce robustezza e resistenza al micropalo;

- Calcestruzzo: il calcestruzzo viene iniettato nel foro per garantire l’interazione adeguata con il terreno circostante, migliorando la capacità portante del micropalo;

- Malta Cementizia: in alcuni casi, al posto del calcestruzzo, si utilizza una malta cementizia ad alta resistenza per l’iniezione, soprattutto in situazioni dove è necessaria una presa rapida e un adattamento migliore al terreno circostante.

Vantaggi dei Micropali

- Versatilità: possono essere utilizzati in una vasta gamma di condizioni del terreno, inclusi terreni sciolti, argillosi, sabbiosi e rocciosi;

- Minimo impatto ambientale: l’installazione richiede attrezzature di dimensioni contenute, riducendo l’impatto sull’ambiente circostante e permettendo interventi in spazi ristretti, come nel caso di edifici esistenti;

- Riduzione delle vibrazioni: l’installazione genera vibrazioni minime, rendendoli adatti per interventi in aree urbanizzate o vicino a strutture sensibili;

- Rapidità di installazione: il processo è relativamente rapido, senza necessità di tempi di attesa prolungati per la maturazione del calcestruzzo;

- Economicità: in molti casi, l’uso dei micropali può risultare più economico rispetto ad altre tecniche di consolidamento, grazie alla rapidità di esecuzione e alla ridotta necessità di lavori di scavo estesi.

Processo di Installazione dei Micropali

Il processo di installazione dei micropali può essere suddiviso in diverse fasi, ciascuna delle quali è cruciale per garantire il successo del progetto:

- Progettazione: la fase di progettazione inizia con una dettagliata indagine geotecnica per determinare le caratteristiche del terreno. Questo permette di progettare il sistema di micropali più appropriato, includendo la determinazione del diametro, della lunghezza e della capacità portante dei micropali;

- Preparazione del sito: l’area di lavoro viene preparata, e vengono posizionate le attrezzature necessarie. Questa fase include anche la protezione delle strutture esistenti e la predisposizione di eventuali sistemi di drenaggio;

- Perforazione: utilizzando una trivella, si procede con la perforazione del terreno fino alla profondità prevista. Durante questa fase, è essenziale monitorare la stabilità delle pareti del foro, soprattutto in terreni sciolti o in presenza di falde acquifere. La perforazione può essere eseguita con diverse tecniche, come la perforazione rotativa o percussiva, a seconda delle caratteristiche del terreno;

- Inserimento dell’armatura: una volta completata la perforazione, viene inserita l’armatura in acciaio all’interno del foro. Questa armatura può consistere in barre di acciaio singole o multiple, o tubi metallici, a seconda delle specifiche del progetto;

- Iniezione del Calcestruzzo: successivamente, il foro viene riempito con calcestruzzo mediante iniezione. Questo processo può avvenire in diverse modalità:

- Iniezione a bassa pressione: Utilizzata per terreni stabili dove il rischio di collasso delle pareti del foro è minimo;

- Iniezione a pressione controllata: Necessaria in terreni instabili per garantire un riempimento omogeneo e prevenire il collasso del foro.

- Cura e Monitoraggio: dopo l’iniezione del calcestruzzo, è necessario un periodo di cura per garantire il raggiungimento delle caratteristiche meccaniche desiderate. Durante e dopo l’installazione, vengono eseguiti controlli di qualità e test per verificare la capacità portante dei micropali. Questi test possono includere prove di carico statiche o dinamiche.

| Figura 5 – Sottomurazioni mediante micropali – Coutesy by GEOCIPO srl. |

Tecnologie avanzate nell’installazione dei micropali

L’uso di tecnologie avanzate ha migliorato significativamente l’efficacia e l’efficienza dell’installazione dei micropali. Tra queste tecnologie si annoverano:

- Sistemi di monitoraggio in tempo reale: utilizzati per monitorare le condizioni del terreno e le sollecitazioni sui micropali durante l’installazione. Questi sistemi permettono di effettuare regolazioni immediate in caso di anomalie;

- Software di progettazione avanzati: strumenti di modellazione e simulazione 3D che consentono di ottimizzare il design dei micropali, prevedendo con precisione le loro prestazioni in diverse condizioni geotecniche;

- Attrezzature di perforazione avanzate: macchinari dotati di sensori e sistemi di controllo automatizzati che migliorano la precisione della perforazione e riducono i tempi di installazione.

| Figura 6 – Pali infissi a contrasto su fondazioni esistenti – Intervento SYSTAB srl. |

Carico dei pali e messa in esercizio

Possono avere una infissione verticale, ma è utilizzata anche l’infissione inclinata, con attraversamento nelle due direzioni della fondazione esistente. Un primo problema può essere dato dalle dimensioni del cantiere: in caso di spazi ridotti, infatti, non è possibile arrivare nelle zone con le macchine di infissione e, quindi, la soluzione deve essere scartata.

Terminata la fase d’infissione e prodotti i cedimenti primari, viene assegnato a ciascun palo l’effettivo carico d’esercizio ed ottenuto il sollevamento della fondazione desiderato operando in simultanea su un adeguato numero di pali. Questo genere di micropali detti anche “pali a contrasto”, trasferiscono in profondità (quindi in terreni più compatti o, ancora meglio, su strati ghiaiosi più profondi) i carichi delle fondazioni. Vengono posti dei pali cavi in acciaio, con punta, sotto alla fondazione o sotto al muro da sostenere, e infissi mediante pressione con martinetto idraulico. Terminata la corsa del martinetto si aggiunge un’altra asta di palo, saldandola a quella già infissa, e si comprime di nuovo. Per evitare che la spinta del martinetto danneggi la muratura sovrastante di solito si pone una trave metallica o, se richiesto, una vera e propria struttura in carpenteria metallica sulla quale il palo possa “far forza” trasferendo lo sforzo ad essa.

| Figura 7 – Esempio di sostegno/rinforzo delle fondazioni in muratura con una trave in acciaio su micropali. A destra sollevamento e sostegno della trave di fondazione in c.a. di un fabbricato mediante micropali infissi collegati con piastre in acciaio alla trave stessa – Foto ditta Cusi snc di Reggio Emilia. |

Quando il martinetto non riesce più a spingere il palo significa che tutto il peso sovrastante è sorretto dal palo.

L’ultimo pezzo di palo viene tagliato a misura e sostituito al martinetto, mantenendo la pressione. Nell’ultimo tratto di palo, se richiesto dal progetto, viene realizzata anche un’apertura per consentire il getto del palo con una miscela cementizia (caso di palo cavo).

Per garantire il mantenimento dei pali in posizione viene solitamente realizzata anche una gabbia di fondazione, che contiene e blocca la fondazione o il muro, il palo e le travi in acciaio di ripartizione.

| Bibliografia [1]. M. Chiarelli – “Cedimenti differenziali del terreno di fondazione e danni agli edifici” – INGENIO web del 21 Aprile 2021, Imready Srl – RSM [2]. M. Chiarelli – “Infilaggi di rinforzo del terreno in galleria” – Strade & Autostrade nr. 131 – 5/2018 – EdiCEM – MI [3]. M. Chiarelli – “L’Arte del costruire gallerie” – Editrice | Uni Service, Trento, 2009. [4]. M. Chiarelli – “Analisi dei cedimenti per gallerie a doppia canna” – “Strade & Autostrade” n°125, EDI-CEM Srl, Milano. [5]. M. Chiarelli – “JET GROUTING: campi di applicazione e impiego come opera di sostegno” – INGENIO n° 26, 02/10/2014 – Imready Srl – RSM. |